Branche:

Case study

Kernenergie

Kompetenz:

Schwerhub

Schwertransport

Vorteile:

Optimierter Zeitplan

Verbesserte Sicherheit

Standort:

Deutschland

Die Entfernung der Dampferzeuger im Ganzen sorgte für eine sicherere und effizientere Demontage

Gewinner des BSK-Awards 2025 in der Kategorie Montage, 1. Platz

Beim Ausbau von Dampferzeugern aus stillgelegten Reaktorgebäuden ist die gesamtwirtschaftlichste Methode, sie am Stück zu entfernen.

Das Zerschneiden birgt das Risiko von Kontaminationsverschleppung im Kontrollbereich und muss daher in einer sicheren und kontrollierten Umgebung erfolgen – was oft den Aufbau teurer Rückbauschutzstrukturen vor Ort erfordert.

Der in der Nuklearbranche weit verbreitete Begriff „Rip and Ship” bezeichnet eine Methode, bei der Komponenten im Ganzen entfernt und direkt zu spezialisierten Entsorgungsanlagen für nukleare Abfälle transportiert werden.

Eine Herausforderung bei älteren Kernkraftwerken ist oft der begrenzte verfügbare Raum. Viele Anlagen wurden ohne Rückbaukonzept geplant, was die Demontage erschwert.

Mammoet wurde von Framatome beauftragt, die Entfernung von vier Dampferzeugern aus dem Kernkraftwerk Unterweser von PreussenElektra in Deutschland zu unterstützen.

Das Team aus Nuklearexperten und Ingenieuren von Framatome und Mammoet entwickelte gemeinsam ein Verfahren, mit dem die Dampferzeuger im Ganzen aus dem Reaktorgebäude entfernt werden konnten – und so zur Optimierung des Rückbauablaufs beitrug.

Ein Experten-Team mit Spezialausrüstung

Mammoet wurde bereits vier Jahre vor Beginn des Projektes von PreussenElektra als Fachberater für mögliche Methoden zur Demontage der Dampferzeuger hinzugezogen.

Nach der Analyse verschiedener Strategien entschied sich PreussenElektra für die gesamtwirtschaftlichste Lösung: die Dampferzeuger im Ganzen zu entfernen. Mammoet lieferte ein zuverlässiges und sicheres Konzept dafür.

„Eigentümer und Betreiber betrachten immer alle Planungsdimensionen für den Rückbauprozess“, erklärt Andreas Franzke, Senior Sales Manager & Segment Lead Power & Nuclear bei Mammoet in Deutschland. „Ablaufoptimierungen führen zu Kosteneinsparungen, denn jeder Rückbautag verursacht Kosten. Eine Möglichkeit den Ablauf zu optimieren, ist die Entfernung der Dampferzeuger im Ganzen.“

In Zusammenarbeit mit Framatome entwickelte Mammoet eine technische Lösung, um die 300 Tonnen schweren Dampferzeuger aus dem Reaktorgebäude zu entfernen – ohne sie zu zerlegen.

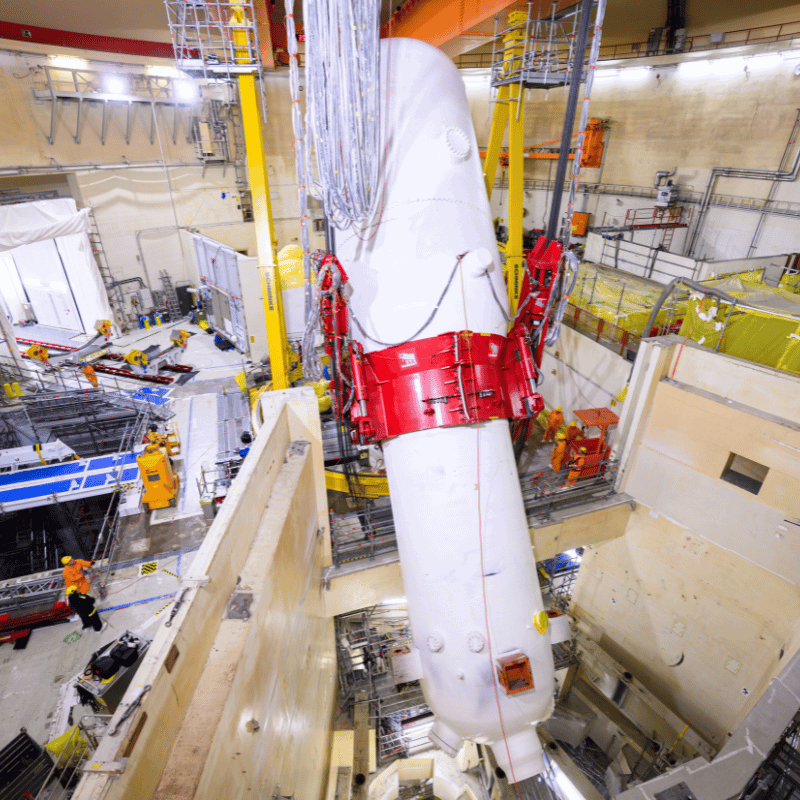

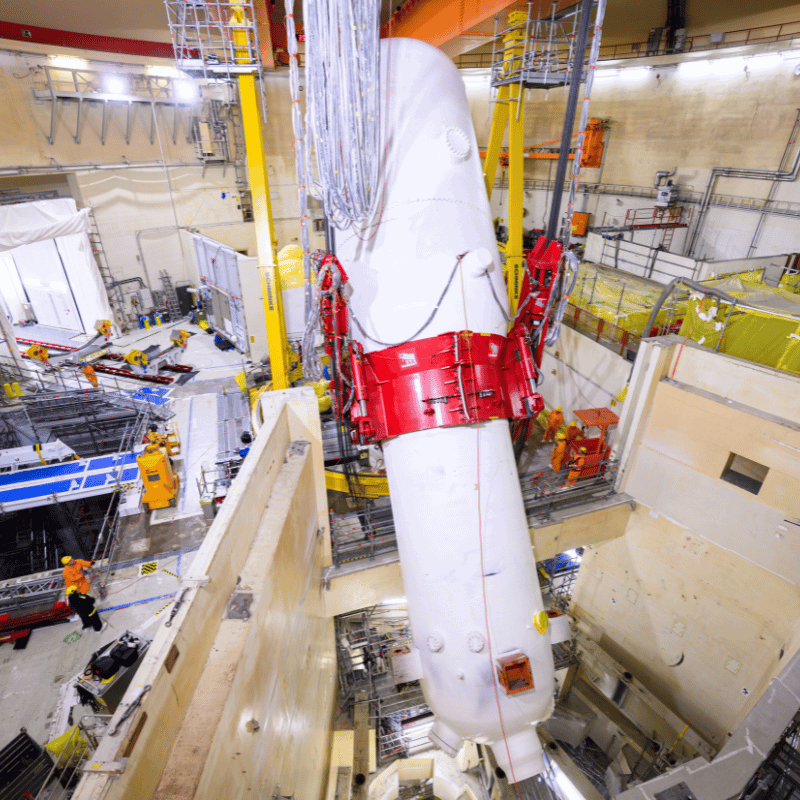

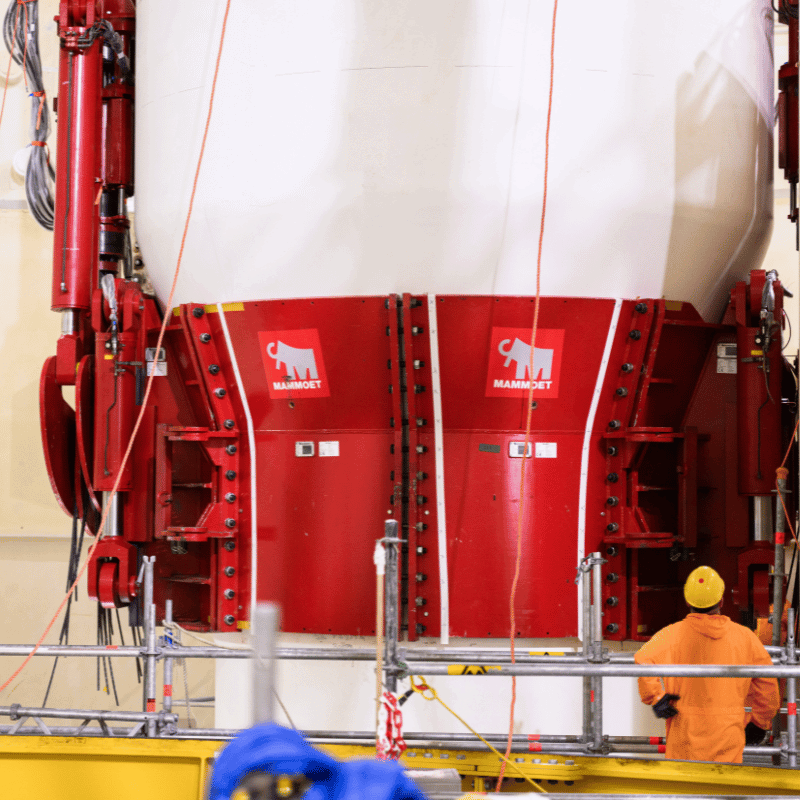

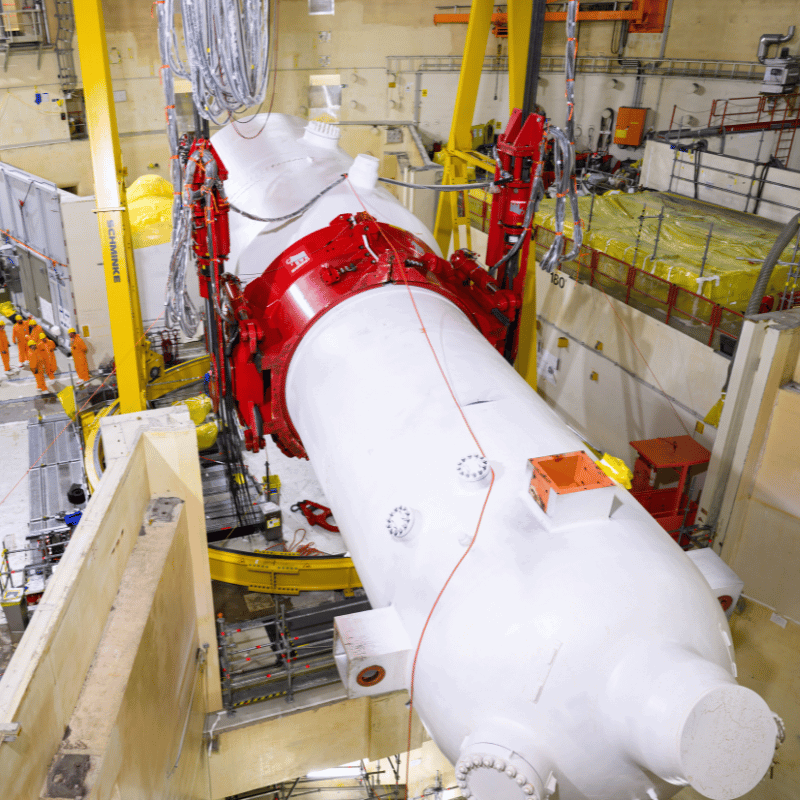

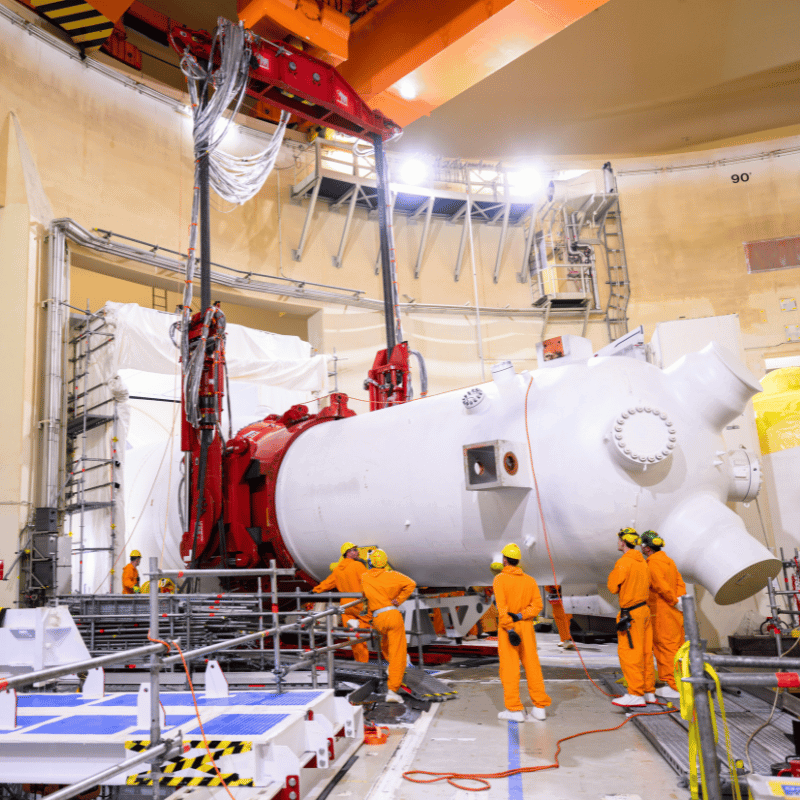

Mammoet setzte sein selbstentwickeltes DHS-500-System ein, um die Dampferzeuger anzuheben. Dieses Spezialwerkzeug kann den Dampferzeuger in alle Richtungen manövrieren und Hindernisse im beengten Reaktorgebäude problemlos überwinden.

Das DHS-500, das an die Gegebenheiten eines Gebäudes angepasst werden kann, besteht aus einer oberen Traverse, die mit Bolzen am Haken des Hallenkrans befestigt werden kann. Es nutzt einen verstellbaren Greifring, der speziell dafür entwickelt wurde, die zylindrischen Dampferzeuger sicher zu greifen.

Ein weiterer Vorteil des Systems ist, dass sich der Kipp- und Drehpunkt hydraulisch an den Schwerpunkt anpassen lässt. Dadurch wird der Kippvorgang deutlich stabiler und sicherer.

„Das ist die effizienteste Methode für diesen Einsatz“, erklärt Tom Schladitz, Project Manager bei Mammoet. „Unsere Ausrüstung ist nicht nur dafür konzipiert, komplexe Operationen wie diese zu erleichtern – sie ist auch von den zuständigen deutschen Behörden zugelassen, was unseren Kunden zusätzliche Sicherheit gibt.“

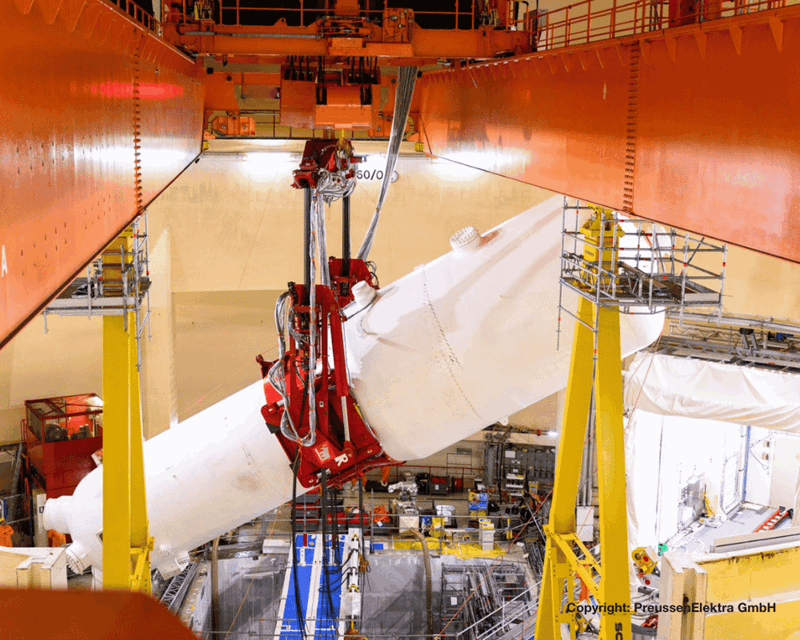

Das DHS-500 ermöglichte es, jeden Dampferzeuger anzuheben, von der vertikalen in die horizontale Position zu kippen und problemlos um Hindernisse herum zur Ausgangsöffnung zu manövrieren.

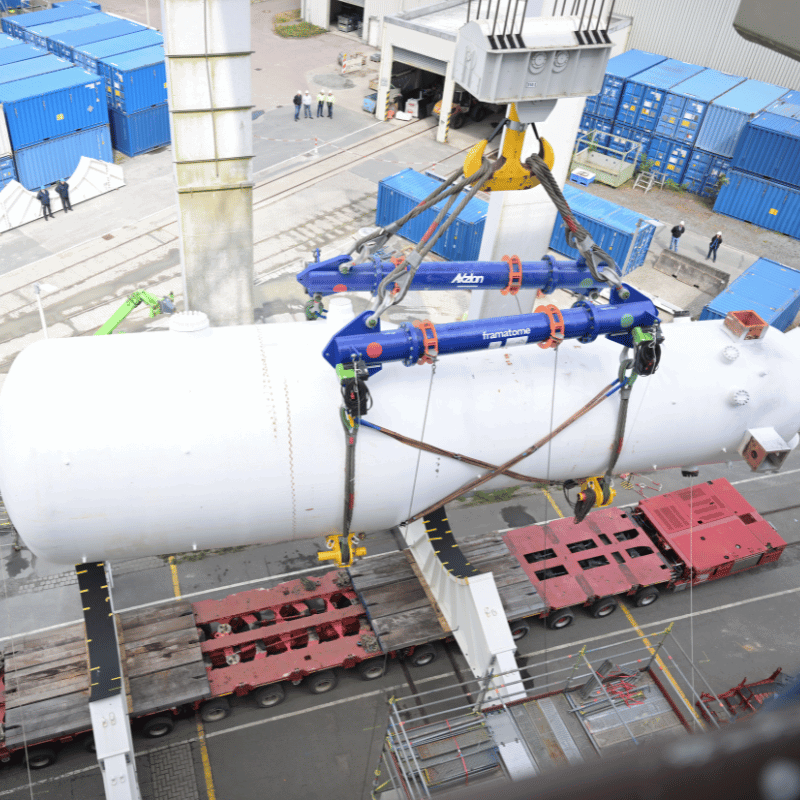

Ein Verschub-System wurde eingesetzt, um die Dampferzeuger durch die erhöhte Schleuse des Reaktorgebäudes zu bewegen. Dort wurden sie bis kurz vor das Gebäude geschoben und anschließend an einen Portalbrückenkran angeschlagen.

Der Portalbrückenkran senkte die Dampferzeuger dann 25 Meter tief auf 16 Achslinien von Power-Steering-Trailern ab.

Die Trailer waren mit Transport- und Lagersätteln ausgestattet, um die Dampferzeuger während des Transports und bei der Zwischenlagerung auf dem Kraftwerksgelände zu sichern.

Experten für “Rip and Ship” im Nuklearbereich

Mammoet verfügt über umfangreiche Erfahrung mit der „Rip and Ship“-Entfernung von Dampferzeugern und konnte dieses Praxiswissen in das Projekt einbringen. Das Unternehmen stellte die erforderliche Technologie, ein erfahrenes Team und ein detailliertes Ausführungskonzept bereit, um sicherzustellen, dass alle Arbeiten wie geplant durchgeführt wurden.

Das Nuklearteam von Mammoet ist international aufgestellt – mit Experten aus Deutschland, den Niederlanden und anderen Teilen Europas, die gemeinsam an hochkarätigen Nuklearprojekten weltweit arbeiten.

Mammoet arbeitet häufig über längere Zeiträume mit seinen Kunden, Eigentümern und Betreibern zusammen, um verschiedene Konzepte und Lösungen zu bewerten – mit dem Ziel, jede Operation sicher, effizient und in möglichst kurzer Zeit umzusetzen.

Die Entfernung der Dampferzeuger im Ganzen brachte dem Kunden eine Optimierung des Rückbauablaufs, da der freigewordene Platz schneller für weitere Rückbauarbeiten genutzt werden konnte.