Branche:

Kernenergie

Kompetenz:

Load-in & Load-out

Hubportal

Schwertransport

Vorteile:

Verbesserte Sicherheit

Optimierter Zeitplan

Standort:

Großbritannien

SICHERHEITSANFORDERUNGEN BEIM KERNKRAFTWERKSBAU INSPIRIEREN DIE OPTIMIERUNG DER ZEITPLANUNG.

Wie bei allen Kernkraftwerksprojekten hatte die Sicherheit auch beim Bau eines neuen Verdampfers in der Wiederaufbereitungsanlage in Sellafield oberste Priorität.

Um den Zeitplan zu verkürzen, entwickelte der Bauingenieur Costain einen Plan für den Modulbau. Elf Module mussten zur Baustelle transportiert und anschließend angehoben und innerhalb der Einheit montiert werden. An der Sicherheit des Verfahrens durften absolut keine Zweifel bestehen.

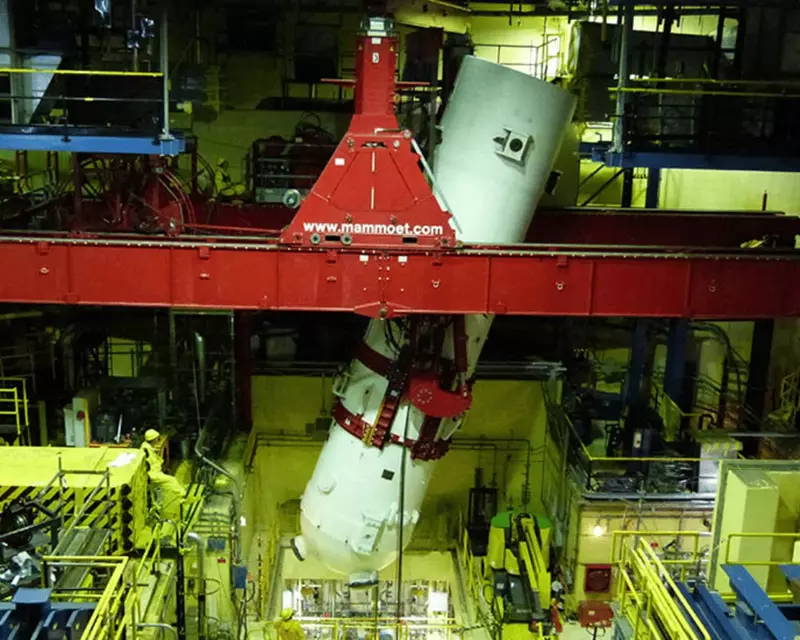

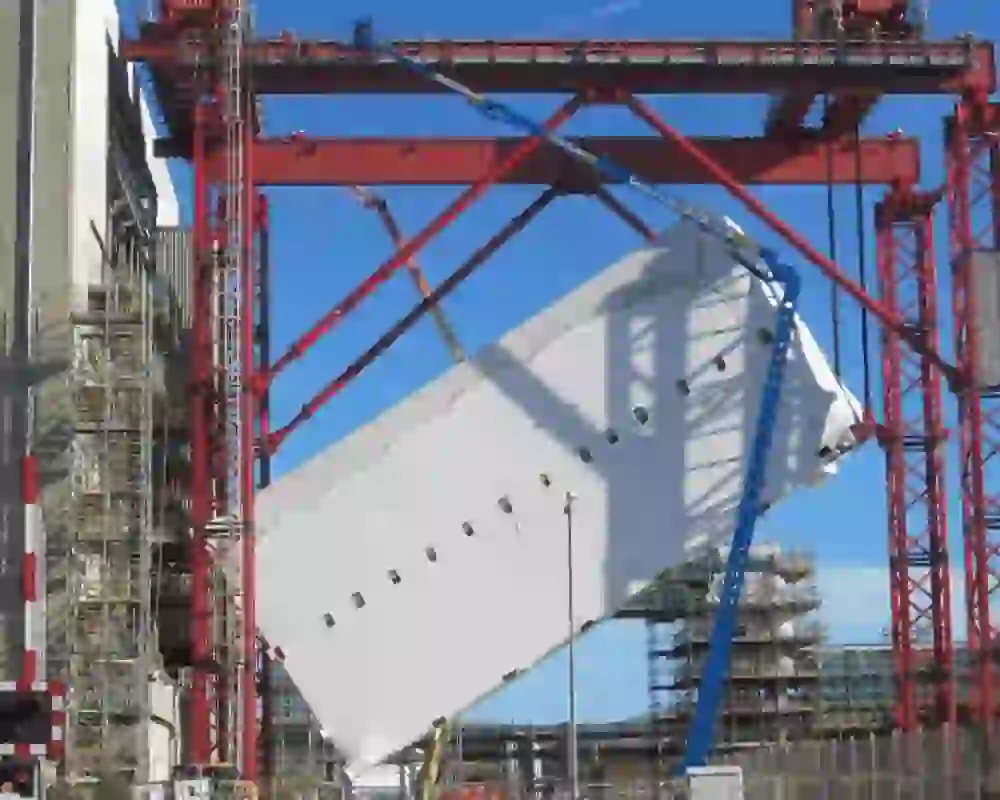

Mammoet schlug zwei Fliegen mit einer Klappe, indem es ein spezielles Vier-Wege-Hubportal entwickelte, das Präzision und Sicherheit garantierte und gleichzeitig zwei Monate Bauzeit einsparte.

Das Hubportal würde die einzelnen Module auf die korrekte Höhe anheben. Anschließend würden sie in die neue Einheit verschoben und montiert. Die Module mussten jedoch an 11 verschiedenen Stellen in der Einheit montiert werden. Das bedeutete, dass das gesamte Hubportal vor jeder Montage an der Einheit entlang verschoben werden musste. Normalerweise wird ein Hubportal angehoben und gesenkt, wenn es neu platziert werden muss. Es würde jedoch viel Zeit in Anspruch nehmen, wenn dies 11 Mal wiederholt werden müsste.

Daher schlug Mammoet vor, das Hubportal auf einem dauerhaft montierten Verschubsystem zu montieren. So konnte das Hubportal verschoben werden, ohne das gesamte System jedes Mal neu heben zu müssen, wenn es neu positioniert werden musste. Diese Lösung steigerte die Effizienz erheblich und sparte über die Laufzeit des Projekts zwei Monate ein.

Die Module, die zwischen 50 und 500 Tonnen wogen, wurden in Ellesmere Port in der Nähe von Liverpool gebaut. Nach ihrer Fertigstellung wurden sie auf SPMTs von Mammoet zum Kai transportiert. Hier wurden sie auf einer speziell gebauten Barge platziert, die am Strand in der Nähe der Anlage anlegen konnte, da es kein Dock gab. Die Module wurden über eine montierte Rampe und eine provisorische Straße über den Strand und zum Lagerbereich transportiert.

Hier wurden sie überprüft und anschließend zur Baustelle transportiert, um dort montiert zu werden. Das Hubportal mit einer Höhe von 34 Metern, einer Breite von 38 Metern und einer Länge von 18 Metern hob die Module von den SPMTs auf die richtige Höhe. Anschließend wurden sie zur Montage in den Verdampfer verschoben.

Das letzte Modul wurde 2013 gehoben und montiert und die neue Einheit wird voraussichtlich bis 2016 in Betrieb sein.