Branche:

Bauwesen

Kompetenz:

Schwerhub

Verschub

Hydraulisches Heben

Vorteile:

Schnelle Reaktion

Optimierter Zeitplan

Standort:

United States

Verhinderung zusätzlicher Verzögerungen bei einem Städtebauprojekt.

2013 grub die weltweit größte Tunnelbohrmaschine im Rahmen eines Viaduktaustauschs einen Straßentunnel unter der Stadt Seattle. Da die Gefahr bestand, dass die Viaduktstruktur durch ein schweres Erdbeben beschädigt würde, war der Druck groß, den Tunnel fertigzustellen und das Viadukt in Betrieb zu nehmen.

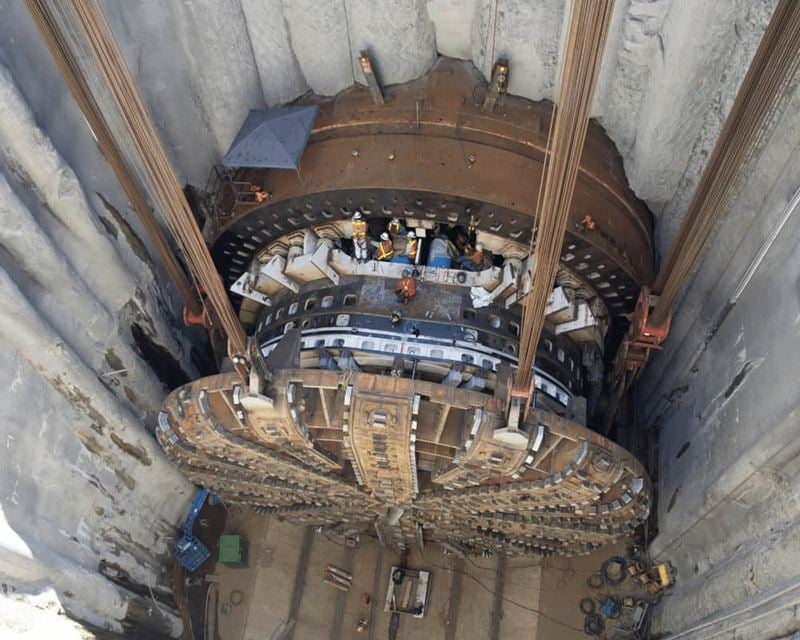

In einer frühen Phase des Tunnelbaus wurde die Frontpartie der Tunnelbohrmaschine "Bertha" beschädigt. Mammoet kam zu Hilfe und hob den beschädigten Bohrkopf mitsamt seiner Antriebseinheit heraus, sodass er auf einer engen Baustelle repariert werden konnte. Auf diese Weise wurden viele Monate an zusätzlicher Verzögerung verhindert.

Um die Tunnelbohrmaschine erreichen und reparieren zu können, musste ein vertikaler Schacht gegraben werden. Zum für die Reparaturmaßnahmen erforderlichen Heben und Neupositionieren des Schaufelradantriebs stand nur ein begrenzter Platz zur Verfügung. Und es gab noch ein weiteres Problem. Das von Mammoet für diesen Vorgang vorgesehene Hubportal hätte auf den zur Stabilisierung des Tunnels verwendeten Pfeilern aufliegen müssen. Diese Pfeiler waren jedoch nicht darauf ausgelegt, Lasten in der Höhe zu stützen. Eine ungleichmäßige Verteilung der Kräfte auf diesen Pfeilern hätte die Stabilität des Hubportals unter gewissen Umständen gefährden können.

Um den Schneidekopf heben und auf der beengten Baustelle manövrieren zu können, entwickelte Mammoet ein Hubportal, mit dem das Verschieben und Drehen angehobener Objekte möglich war. Als Gegenmaßnahme zu den potenziellen Stabilitätsproblemen entwickelte Mammoet eine einzigartige Verschubbasis. 48 Hydraulikzylinder sorgten für eine im Wesentlichen gleichmäßige Verteilung der Last. Dadurch wurde ein selbstausgleichender Hubturm geschaffen, der während des gesamten Vorgangs Stabilität garantierte. Dieses Hubportal war eines der ersten überhaupt mit vollständiger Hydraulik-Unterstützung. Im Vergleich zu herkömmlichen Methoden wie beispielsweise der Fundamentverstärkung mit Beton wurden mit dieser Lösung viele Monate an zusätzlichen Verzögerungen verhindert.

Während der vertikale Schacht gegraben wurde, stellte Mammoet den Hubturm und die Verschubbasis fertig. Am 30. März 2015 hob das Hubportal den beschädigten Schneidekopf mit einem präzisen Hebevorgang aus dem Schacht. Mithilfe von anpassbaren Hebepunkten zum Verändern der Hebeposition drehte Mammoet den hängenden Schneidekopf um 90 Grad und montierte ihn in einer Gesamtzeit von 16 Stunden auf den Reparatursatteln. Nach dem erfolgreichen Abschluss der Reparaturarbeiten wurde der Hubvorgang umgekehrt und der Schneidekopf wieder in den Schacht herabgelassen. Dank schneller Reaktion und innovativem Engineering vor Ort verhinderte Mammoet weitere Verzögerungen und Unannehmlichkeiten für die Stadt Seattle.