Branche:

Kernenergie

Kompetenz:

Verschub

Schwertransport

Hubportal

Vorteile:

Verbesserte Sicherheit

Standort:

Deutschland

Der Block I des Kernkraftwerks Neckarwestheim (GKN I) wurde im Jahr 2011 abgeschaltet und wird seit 2017 zurückgebaut.

In diesem Zuge hatte die EnBW Kernkraft GmbH (EnKK) Mammoet damit beauftragt, die drei jeweils rund 290 Tonnen schweren Dampferzeuger sowie den ca. 90 Tonnen schweren Druckhalter jeweils als ganze Komponente sicher aus dem Anlagengebäude herauszubringen.

Die zentralen Herausforderungen dieses Projekts lagen in den hohen qualitativen Anforderungen des Auftraggebers sowie in der Erfüllung behördlicher Auflagen für das Arbeiten in kerntechnischen Anlagen. Über 24 Monate hinweg wurden in einer aufwendigen Planungsphase alle Details minutiös und in enger Zusammenarbeit mit dem Auftraggeber geplant.

Mammoet entwickelte, konstruierte und baute ein eigenes Dampferzeuger-Handling-System DHS-500, um die Dampferzeuger von GKN I sicher und effizient auszubauen. In Kombination mit dem vorhandenen Gebäudekran und einem hydraulischen Skidding-System konnte eine zeitaufwändigere Transportalternative vermieden werden. Für den Einsatz dieses zukunftsweisenden Systems und um die strengen Sicherheitsstandards der Nuklearindustrie zu erfüllen, stellte Mammoet eine umfangreiche Dokumentation zur Verfügung. Mit genehmigten Planungsunterlagen konnte Mammoet einen Last- und Funktionstest durchführen, um die sichere und effiziente Leistung des DHS-500 nachzuweisen.

Nachdem die EnKK die vollständige behördliche Freigabe zum Rückbau der Großkomponenten erhalten hatte, wurde das DHS-500 außerhalb des Anlagengebäudes montiert und dann ins Innere verschoben. Dort nutzte Mammoet den vorhandenen Gebäudekran und befestigte das DHS-500. Das DHS-500 selbst wurde an die Gegebenheiten des Gebäudes angepasst und verfügte über eine verstellbare Tragbandage, die die zylindrischen Dampferzeuger greifen sollte. Ein weiterer Probelauf war notwendig, um sicherzustellen, dass das DHS-500 sicher vom Gebäudekran aus betrieben werden konnte.

Anschließend wurden die Komponenten innerhalb der beengten Verhältnisse des Gebäudes über einen Zeitraum von drei Wochen nacheinander ausgebaut. Dazu wurde jeder Dampferzeuger am DHS-500 befestigt und an den Gebäudekran angeschlagen. Die Dampferzeuger wurden kontrolliert auf die maximale Höhe angehoben und um 90 Grad um ihre Querachse gekippt. Während dieses Vorgangs konnte das DHS-500 den genauen Schwerpunkt bestimmen, der zuvor nur auf einen allgemeineren Bereich eingegrenzt werden konnte. Der Kipp- und Drehpunkt wurde mit Hilfe eines Hydraulikzylinders auf den Schwerpunkt eingestellt, was dem Kippvorgang eine wesentlich höhere Stabilität und Sicherheit verlieh. Die Dampferzeuger wurden weiter in eine fast waagerechte Position gekippt und auf speziell konstruierte Verschubsättel auf dem Skidding-System abgelegt.

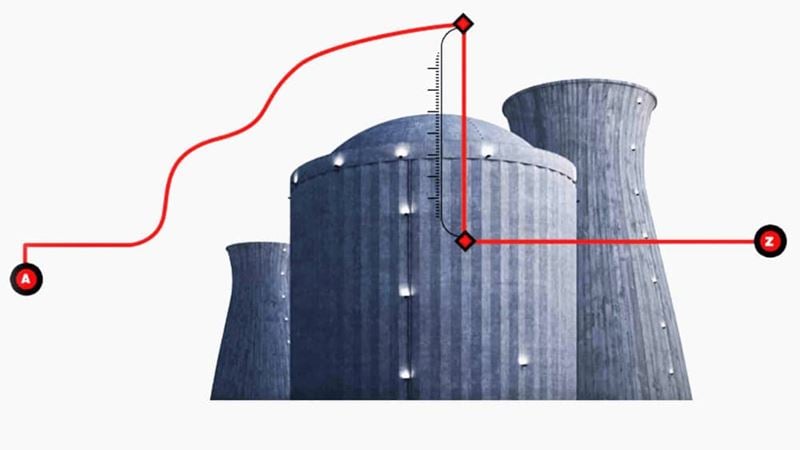

Nach dem Ablegen auf dem Skidding-System wurden die Dampferzeuger sicher aus dem Anlagengebäude geschleust. Der Kran des vorhandenen Halbportal-Hubgerüsts übernahm dann die Dampferzeuger einzeln, senkte sie ab, drehte sie um 90 Grad und setzte sie auf 17 konventionelle Achslinien, die für den Transport mit speziell gefertigten Transportsätteln ausgerüstet wurden. Die Dampferzeuger wurden zur Abstellfläche innerhalb des EnBW-Geländes transportiert. Als letztes folgte der Druckhalter. Er wurde mit dem Kran aus seiner Einbauposition gehoben, auf das Skidding-System gesetzt und auf die gleiche Weise zur Abstellfläche transportiert.

Durch die enge und konstruktive Zusammenarbeit mit dem Kunden und das Arbeiten im Zweischichtsystem nach den hohen Sicherheitsstandards konnte das Herausbringen der Großkomponenten sicher, effizient und pünktlich umgesetzt werden.

Mammoet gewann mit diesem technisch anspruchsvollen Rückbauprojekt den ESTA Award 2021 in der Kategorie „Combined Techniques“.

Alle Fotos: EnBW Kernkraft GmbH