Branche:

Kernenergie

Kompetenz:

Schwerhub

Kranhub

Vorteile:

Verkürzte Unterbrechung

Verbesserte Sicherheit

Gesicherte Infrastruktur

Standort:

Belgien

Manchmal ist die schwierigste Strecke die schnellste.

2004 mussten im Kernkraftwerk Doel in Belgien zwei Dampferzeuger ersetzt werden. Mammoet wurde nach einer Lösung gefragt, die die Stillstandszeiten für das Kernkraftwerk auf ein Minimum begrenzen würde.

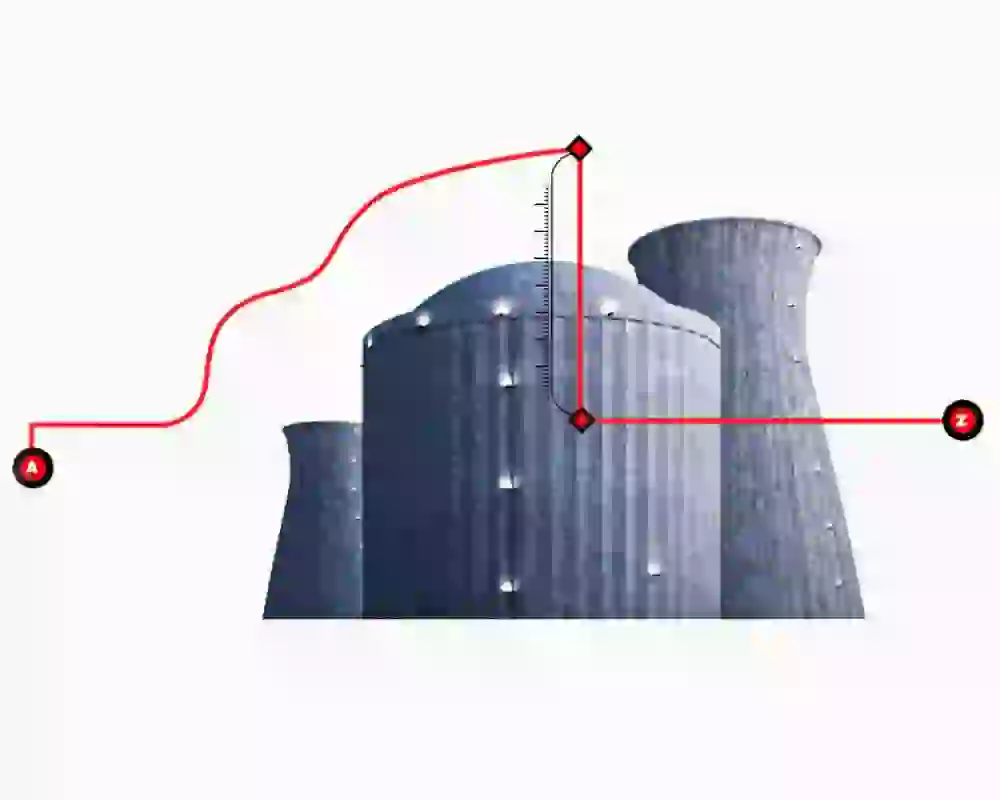

Die herkömmliche Lösung, bei der die Dampferzeuger seitlich in das Reaktorgebäude verschoben würden, würde zu viel Zeit in Anspruch nehmen. Mammoet schlug vor, die Dampferzeuger stattdessen über das Dach auszutauschen. Dank dieses sicheren alternativen Ansatzes konnte die Aufgabe schneller als über das herkömmliche Verfahren abgeschlossen werden.

n den 1990er-Jahren ersetzte Mammoet die Dampferzeuger für Doel 3 und 4. Damals verwendeten wir die herkömmliche Methode, bei der die Dampferzeuger seitlich in das Reaktorgehäuse verschoben wurden. Dieses Verfahren hat den Nachteil, dass sehr viel Zeit durch den Abbau von Komponenten verloren geht, um den nötigen Platz im Reaktorgebäude zu schaffen, damit die Dampferzeuger hinein und heraus transportiert werden können. Daher begannen die Ingenieure von Mammoet mit der Entwicklung alternativer Lösungen.

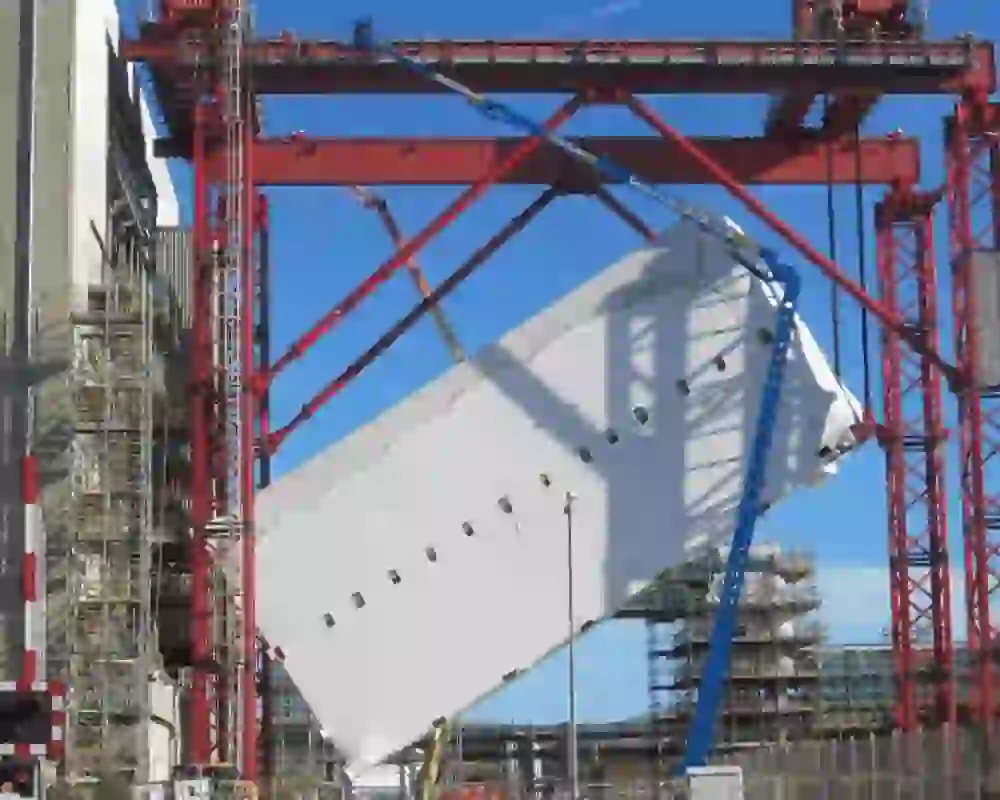

Glücklicherweise hatte sich einiges verändert. Aufgrund der technologischen Fortschritte erreichte unsere Kranflotte Rekordhöhen, was ihre Tragfähigkeit angeht. Statt von der Seite konnten wir das Innere des Reaktorgehäuses nun von oben erreichen. Daher mussten außer den Dampferzeugern selbst keine weiteren Komponenten innerhalb der Anlage abgebaut werden. Wir hatten schon Zeit gewonnen, bevor wir überhaupt begonnen hatten.

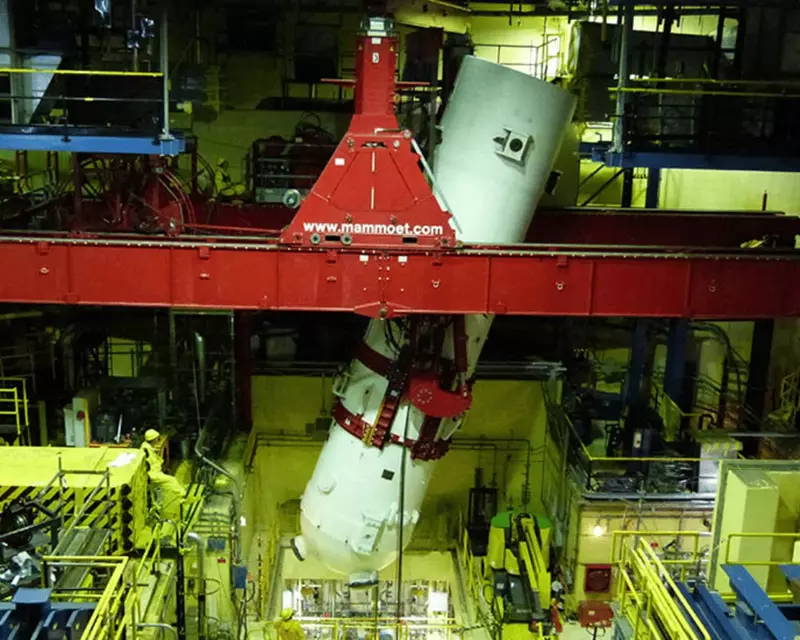

Bevor die alten Dampferzeuger durch die neuen Dampferzeuger ersetzt werden konnten, mussten zunächst mehrere Platten des Dachs des Reaktorgebäudes entfernt werden. Anschließend wurden die alten Dampferzeuger von einem 1.600-Tonnen-Ringkran des Typs PTC-35 herausgehoben und von einem hydraulischen 500-Tonnen-Kran in eine horizontale Position gebracht.

Als die alten Dampferzeuger im Lagergebäude auf Stützen gelagert waren, transportierten wir die neuen Dampferzeuger mit einem Gewicht von je 313 Tonnen aus dem temporären Lagerbereich und senkten sie durch die Öffnungen in der Kuppel an ihren Platz. Schnell, sicher und effizient.

Dank dieses innovativen Ansatzes wurde die Stillstandszeit auf 10 Tage (30 %) reduziert. Es bestand daher zu keinem Zeitpunkt die Gefahr eines Stromausfalls für die Region. Da sich die Mitarbeiter kürzer in der Anlage und in ihrer Nähe aufhielten, waren sie auch weniger Gefahren ausgesetzt. Dieser Aspekt ist in einem Bereich, in dem Sicherheit an erster Stelle steht, nicht unwichtig.

Fünf Jahre später beauftragte uns derselbe Kunde mit der Ersetzung der Dampferzeuger für Doel 1 mittels desselben Verfahrens. Die gesamte Anlage war nun für viele Jahre auf dem aktuellen Stand.