Branche:

Bergbau und Metalle

Kompetenz:

Schwertransport

Load-in & Load-out

Vorteile:

Optimierter Zeitplan

Rekordbrecher

Parallele Operationen

Standort:

United States

Neue Regeln für die modulare Konstruktion.

In den entlegenen De Long Mountains von Alaska befindet sich eines der größten Zinkvorkommen weltweit – die Red Dog Mine. Das Wetterfenster für den Bau des Verarbeitungswerks war extrem kurz: nur drei Monate.

Da es angesichts des so begrenzten Zeitrahmens unmöglich war, das gesamte Werk vor Ort zu bauen, wurde Mammoet um Unterstützung bei der Entwicklung einer Alternativlösung gebeten. Lange vor der ersten Erzverarbeitung begann Mammoet, einen Plan für den Bau, den Transport und die Montage des Werks in großen Modulen zu entwickeln.

Nach einem kurzen Zeitfenster sollte der Winter kommen, dann würde es unmöglich sein, vor Ort zu bauen oder überhaupt zu der Baustelle im nördlichen Polarkreis zu gelangen. Die Red Dog-Mine musste also irgendwie innerhalb von 100 Tagen errichtet werden. Hierzu zählte auch die Zeit für den Transport der Materialien über die arktischen Gewässer und durch das raue, einsame Gebirge.

Um eine Lösung für dieses scheinbar unlösbare Problem zu finden, wurde Mammoet 1986 an Bord geholt, drei Jahre, bevor der Bau der Anlage überhaupt begonnen hatte.

Die einzige Möglichkeit, die Aufgabe innerhalb des verfügbaren Zeitrahmens zu bewältigen, bestand darin, die Anlage in großen Modulen zu bauen und zu liefern. Eine modulare Konstruktion dieser Dimensionen war noch nie durchgeführt worden. Allein aufgrund der Größe der Module war dieses Projekt bahnbrechend für die Branche. Insgesamt 18 jeweils bis zu 1.800 Tonnen schwere Module wurden auf den Philippinen gebaut und dann nach Alaska versendet.

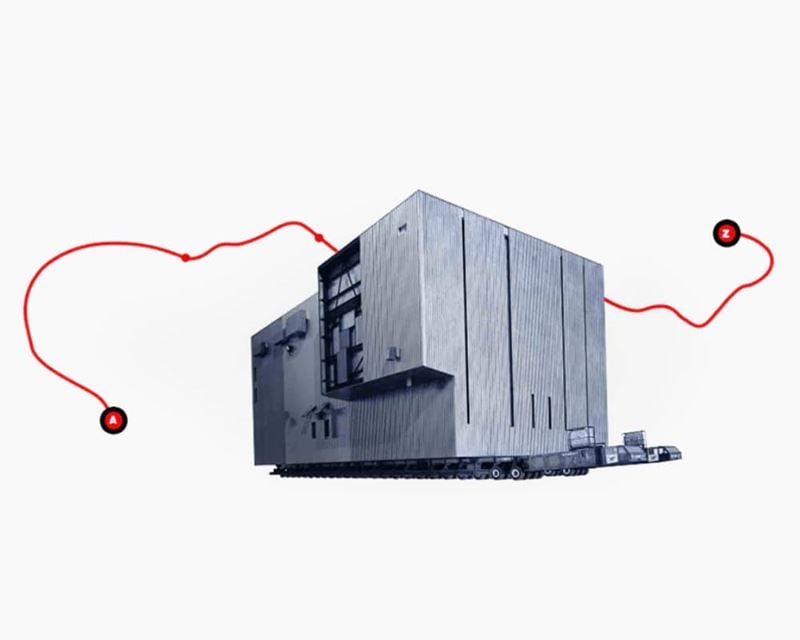

Auf der Grundlage von Analysen vor der Bauausführung wurden die Module so konzipiert, dass ein optimaler Transport und Bau möglich war. Für den Transport der Anlage über Land setzte Mammoet seine neu entwickelten selbstangetriebenen modularen Transporter ein. Dank der hohen Ladekapazität und guten Manövrierfähigkeit der SPMTs kam man auf dem Weg vom Hafen zur Baustelle mit einer geringeren Straßenbreite aus. SPMTs – ein zu der Zeit revolutionäres Aufliegersystem – sind heute in der Branche weit verbreitet.

Durch den Bau der Anlage im günstigen Klima der Philippinen stellte der Faktor Zeit beim Bau keine Beschränkung mehr dar. Zudem waren weniger Mitarbeiter den harten Wetterbedingungen von Alaska ausgesetzt.

In einer Operation, die kreative Planung, technische Innovationen und vorbildliche Teamarbeit beinhaltete, definierte Mammoet die Regeln für die modulare Konstruktion neu. Als die ersten Schneefälle kamen, war die Zinkmine bereits in Betrieb.