Branche:

Case study

Öl und Gas

Kompetenz:

Kranhub

Schwerhub

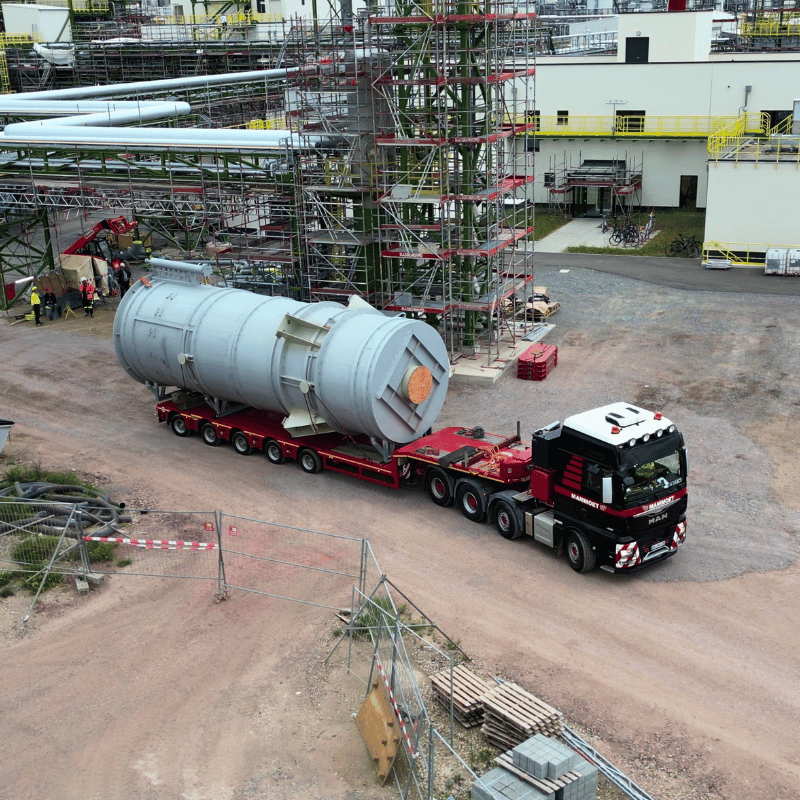

Schwertransport

Montage

Vorteile:

Flexible Operationen

Optimierter Zeitplan

Vereinfachtes Management

Standort:

Deutschland

Flexible Montagelösungen für 500 Anlagenteile

Der Bau einer neuen Produktionsanlage ist ein komplexes Vorhaben mit zahlreichen Schnittstellen, straffen Zeitplänen und hohen Sicherheitsanforderungen. Da jede Verzögerung zu einem späteren Produktionsstart führen kann, müssen Abläufe präzise geplant und Schnittstellen reibungslos koordiniert werden.

TOPAS Advanced Polymers, Weltmarktführer für cyclische Olefin-Copolymere (COC), vertraute der Expertise von Mammoet beim Bau seiner neuen, hochmodernen Produktionsanlage am Chemiestandort Leuna. Das Team von Mammoet war für die Planung und Ausführung sämtlicher Kranleistungen sowie der Apparatemontage, inklusive der werksinternen Transporte vom Zwischenlager zur Baustelle verantwortlich.

„Mit unserer umfassenden Erfahrung in großen und komplexen Montageprojekten, unserem internationalen Team aus qualifizierten Spezialisten und unserer modernen Kran- und Transportflotte konnten wir während der Bauphase zuverlässige Unterstützung leisten“, sagt Jens Krawczynski, Geschäftsführer von Mammoet Deutschland.

Ressourcen bündeln, Abläufe optimieren

In enger Zusammenarbeit mit dem Auftraggeber und weiteren Kontraktoren übernahm das Team von Mammoet zentrale Aufgaben in der Planung und Durchführung aller Schwerhübe, Montagearbeiten und der werksinternen Transporte. Dadurch wurden Ressourcen effizient eingesetzt und ein reibungsloser Ablauf auf der Baustelle gewährleistet.

„Die Bündelung aller Kran-, internen Transport- und Installationsleistungen bei Mammoet hat zur Vereinfachung der Projektabläufe beigetragen“, erläutert Marcel Fahnenstich Betriebsleiter von TOPAS Advanced Polymers GmbH.

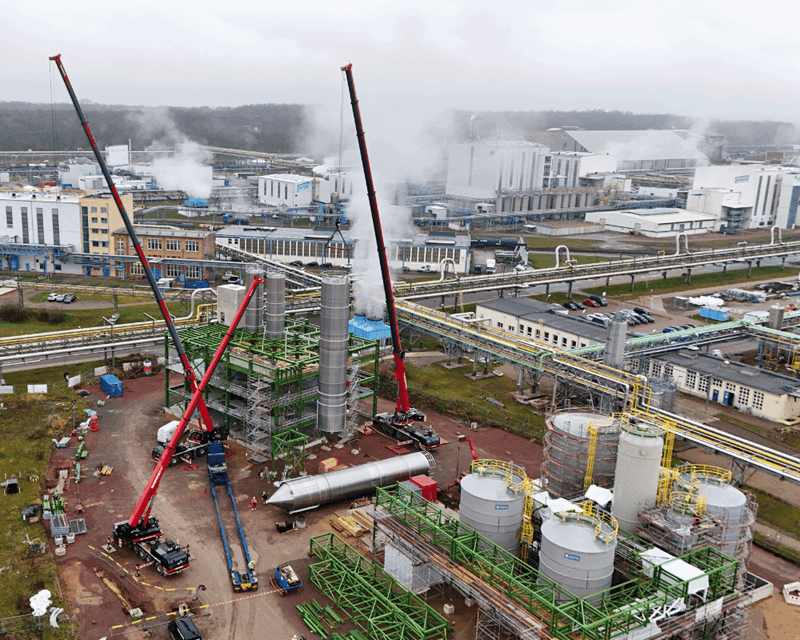

Mit fortschreitendem Bau nahmen die Aktivitäten auf dem Baufeld stetig zu, während der verfügbare Raum knapper wurde. Zahlreiche Gewerke arbeiteten parallel, was ein Höchstmaß an Präzision, Koordination und Sicherheitsbewusstsein erforderte.

Gleichzeitig war Flexibilität gefragt, um auf kurzfristige Terminänderungen reagieren und Verzögerungen vermeiden zu können.

Effiziente Montagen mit maximaler Präzision

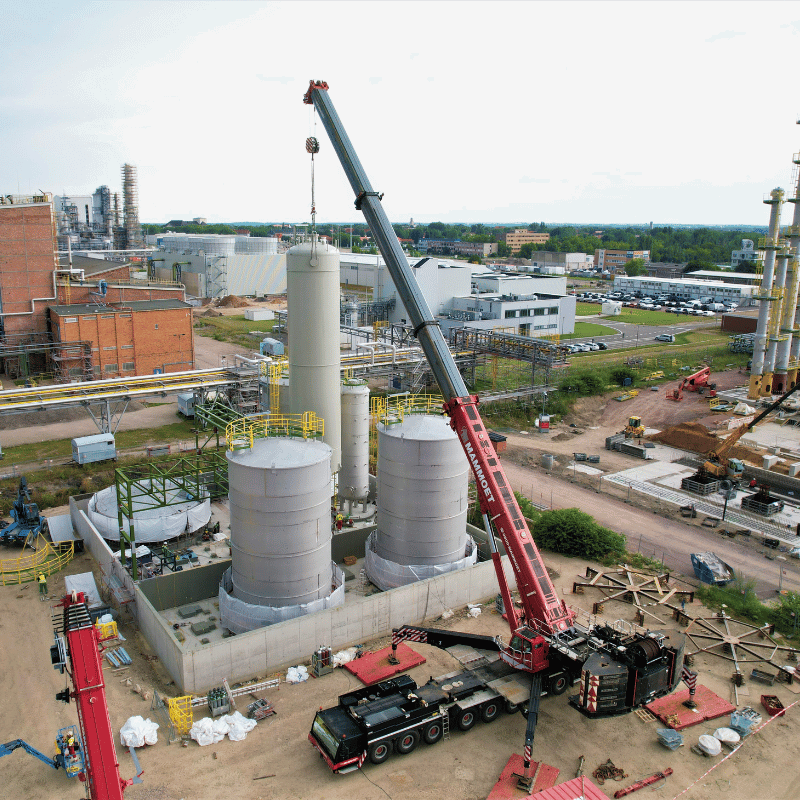

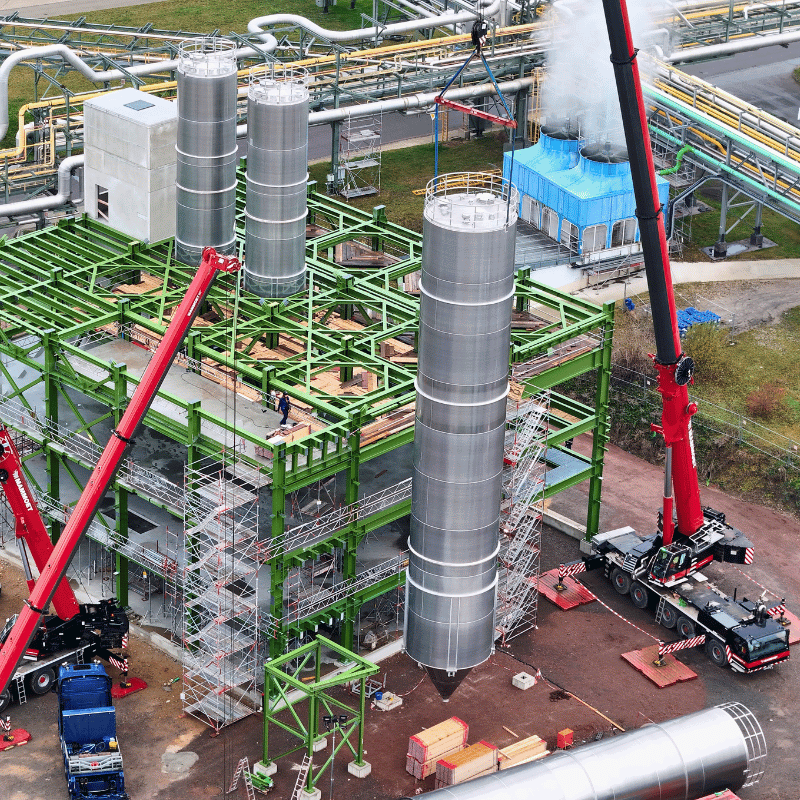

Während der Bauphase mussten rund 500 Anlagenteile bewegt und installiert werden, darunter große und schwere Komponenten wie der Reaktor, Kolonnen, Silos, Tanks, Wärmetauscher und Öfen sowie zahlreiche kleinere und empfindliche Einheiten wie Pumpen, Skid-Systeme und Spezialausrüstungen.

Die Montage von zwölf Silos stellte eine besondere logistische Herausforderung dar. Sie mussten unmittelbar nach ihrer Anlieferung installiert werden. Als sich die Transportreihenfolge in letzter Minute änderte, passte Mammoet den Montageplan an. Dadurch wurden zusätzliche Zwischenlagerungen und Schwerhübe vermieden.

Aufgrund des relativ geringen Gewichts der Silos (bis zu 10 t) war für die Installation eine genaue Beobachtung der Wind- und Wetterbedingungen erforderlich. Das Team nutzte die vorhandenen Windfenster optimal und sorgte dafür, dass alle Silos sicher und termingerecht installiert wurden.

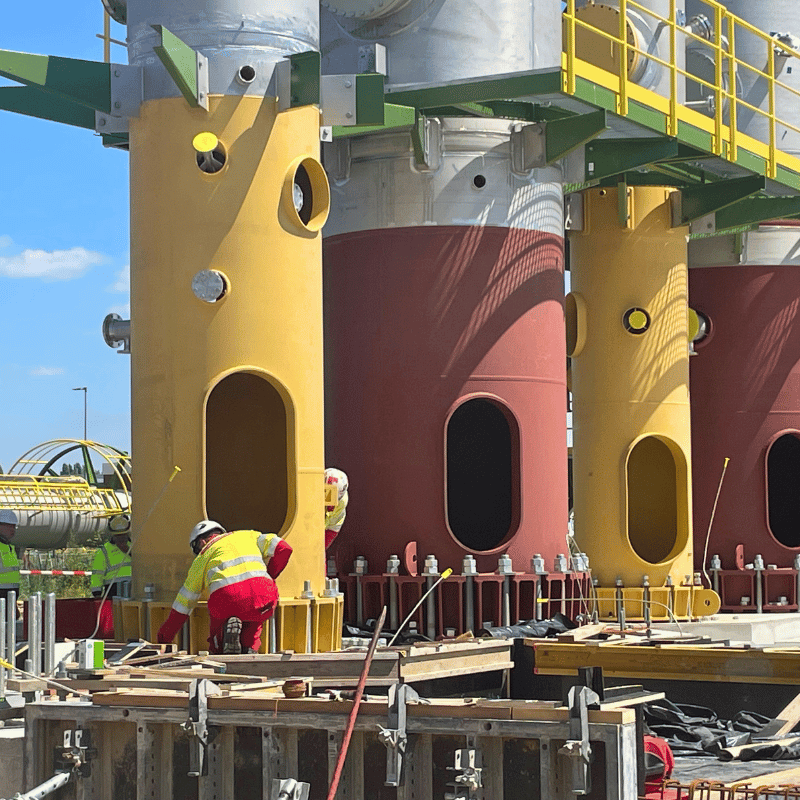

Es folgten weitere komplexe Schwerhübe und Installationen im beengten Stahlbau mit nur minimalem Spielraum. Diese Arbeiten erforderten höchste Präzision in der Planung und Ausführung.

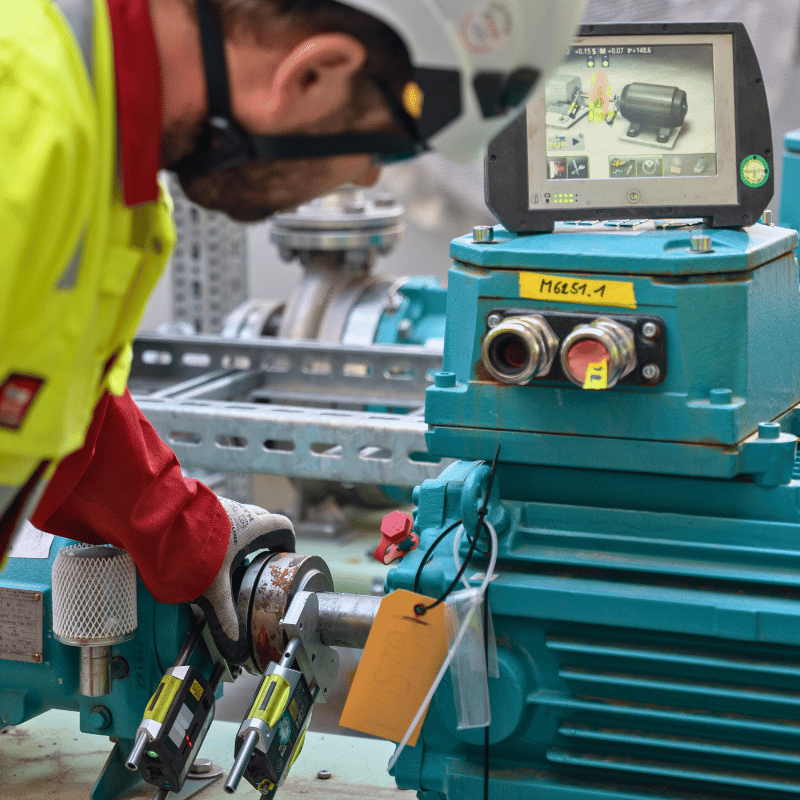

Die kleineren, empfindlichen Komponenten wie Pumpen und Skids wurden sicher und effizient zu ihrer Montageposition bewegt, auf wenige Millimeter genau eingemessen, montiert und ausgerichtet. Dabei kam Spezialequipment für den Verschub und die exakte Positionierung zum Einsatz.

Eine vertrauensvolle Zusammenarbeit

Mit seiner langjährigen Erfolgsbilanz in großen und komplexen Montageprojekten, der hohen Verfügbarkeit von Kranen, Transport- und Spezialtechnik, einem erfahrenen internationalen Team und höchsten Sicherheitsstandards konnte Mammoet das Projekt seines Kunden vereinfachen, indem es alle Hebe-, internen Transport- und Installationsdienstleistungen aus einer Hand bereitstellte.

Die enge Abstimmung mit allen Beteiligten und die hohe Flexibilität bei kurzfristigen Änderungen stellten sicher, dass sämtliche Arbeiten termingerecht und effizient umgesetzt werden konnten.

„Mammoet war von Beginn an ein verlässlicher Partner“, betont Marcel Fahnenstich. „Herausforderungen wurden gemeinsam gemeistert - konstruktiv, vertrauensvoll und auf Augenhöhe.“

Mit der neuen Produktionsanlage setzt TOPAS Advanced Polymers einen weiteren Meilenstein in der Herstellung von Spezialpolymeren. COC-Polymere sind recycelbar und damit ein wichtiger Bestandteil nachhaltiger Produkte und der Kreislaufwirtschaft.