Branche:

Case study

Stromnetz

Kompetenz:

Kranhub

Schwerhub

Schwertransport

Projektlogistik

Vorteile:

Parallele Operationen

Verkürzte Unterbrechung

Gesicherte Infrastruktur

Optimierter Zeitplan

Standort:

Deutschland

Niederlande

Just-in-time Ansatz für die Lieferung der Komponenten war entscheidend, da der Platz begrenzt war

Platz ist oft der wichtigste Faktor bei Bauarbeiten in Kraftwerken. Modulare Bauweisen sowie die sorgfältige Koordination und Lieferung der Komponenten sind bewährte Methoden, um einen reibungslosen Ablauf von Kraftwerksprojekten zu gewährleisten.

Mammoet wurde beauftragt, der EnBW beim Bau eines neuen Kraftwerks in Altbach/Deizisau, Deutschland zu unterstützen. Das Kraftwerk sollte neben dem bestehenden Kohlekraftwerk errichtet werden, das Teil der strategischen Stromreserve Deutschlands ist und daher stets betriebsbereit bleiben muss.

Die neue wasserstofffähige "Fuel Switch" Gas- und Dampfturbinenanlage wird eine umweltfreundliche Energieanlage sein, die statt mit Kohle zunächst mit Erdgas und später mit Wasserstoff oder Mischungen aus beidem betrieben wird. Bevor dieser „Fuel Switch“, also die Brennstoff-Umstellung, erfolgen kann, muss die neue Anlage gebaut und in Betrieb genommen werden.

Der Bau einer neuen Anlage direkt neben einem bestehenden Kraftwerk bedeutete eine große Herausforderung: Den Platz optimal zu nutzen und gleichzeitig Beeinträchtigungen so gering wie möglich zu halten.

Die Lösung bestand in einem Just-in-Time-Ansatz, der half, die Baustelle während der Durchführung der Arbeiten erheblich zu entlasten.

Der Bau eines temporären Schiffanlegers ermöglichte es zudem, den Haupt-Raupenkran durchgehend einzusetzen – sowohl beim Entladen der Komponenten als auch bei deren Installation.

Die Schwerbauteile pünktlich zum Einsatzort bringen

Zunächst musste geklärt werden, wie die schweren Bauteile zur Baustelle transportiert und wo sie gelagert werden sollten. Vor Ort gab es zwar einen Lagerbereich, dieser war jedoch für dieses Projekt nicht groß genug.

Angesichts der langen Liste der zu liefernden Komponenten und des Platzmangels schlug Mammoet vor, die größten Teile vorübergehend in seinem Lager in Schiedam, Niederlande zu lagern.

Nach ihrer Ankunft in Schiedam auf dem Seeweg wurden diese Teile sortiert, gelagert, abgerufen und dann just-in-time mit Spezialschiffen auf dem Fluss nach Altbach transportiert.

Der Neckar fließt neben dem Kraftwerk, das über einen bestehenden Anlegeplatz verfügt. Als Umschlagplatz war dieser jedoch ungeeignet.

Andreas Franzke, Senior Sales Manager Segment Lead Power & Nuclear bei Mammoet, erklärt warum:

„Dieser bestehende Anlegeplatz ist der Hauptlieferpunkt für die gesamte Kohle, die per Schiff und Bahn transportiert werden muss. Seine Nutzung hätte die Aktivitäten vor Ort erheblich beeinträchtigt. Wir haben für EnBW deshalb eine Studie durchgeführt, um Alternativen zu ermitteln. Als Ergebnis schlugen wir vor, einen temporären Anlegeplatz direkt vor der Baustelle zu errichten. Damit würde der Hauptkran an einem optimalen Standort stehen, um nicht nur die Installation der Komponenten, sondern auch deren Umschlag zu unterstützen.“

Viele komplexe Komponenten, sehr wenig Platz

Zahlreiche Komponenten galt es zu lagern und zu ihrem geplanten Standort zu transportieren, darunter HRSG-Module, einen Generator, eine Gasturbine, einen Transformator und Stapelmodule.

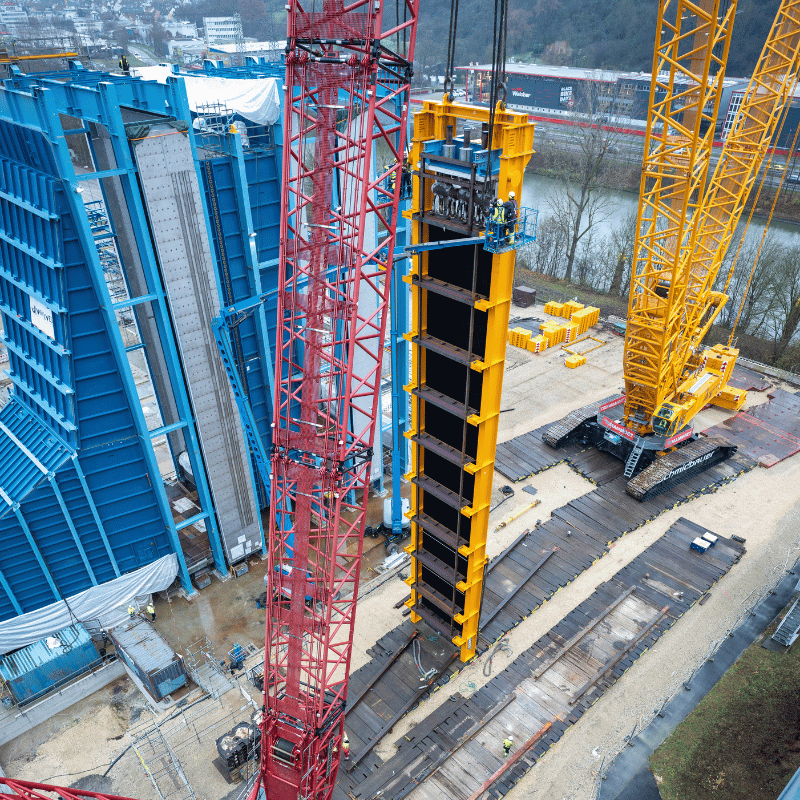

Die 15 HRSG-Module mit einem Gewicht von 80 bis 250 t stellten aufgrund ihrer Länge von 30 m eine Herausforderung dar – sie waren dadurch äußerst empfindlich.

„Es handelt sich um ein flexibles Modul, das keine Verformung toleriert und daher stets gerade gehalten werden musste“, erklärt Leonid Sinelnikov, Project Manager bei Mammoet. „Wir haben jeden einzelnen Schritt beim Handling genau analysiert, um Schäden zu vermeiden. In Schiedam haben wir den Boden vorbereitet und spezielle Traversen sowie Rigging-Tools eingesetzt, um diese empfindlichen Komponenten sicher zu transportieren und zu entladen.“

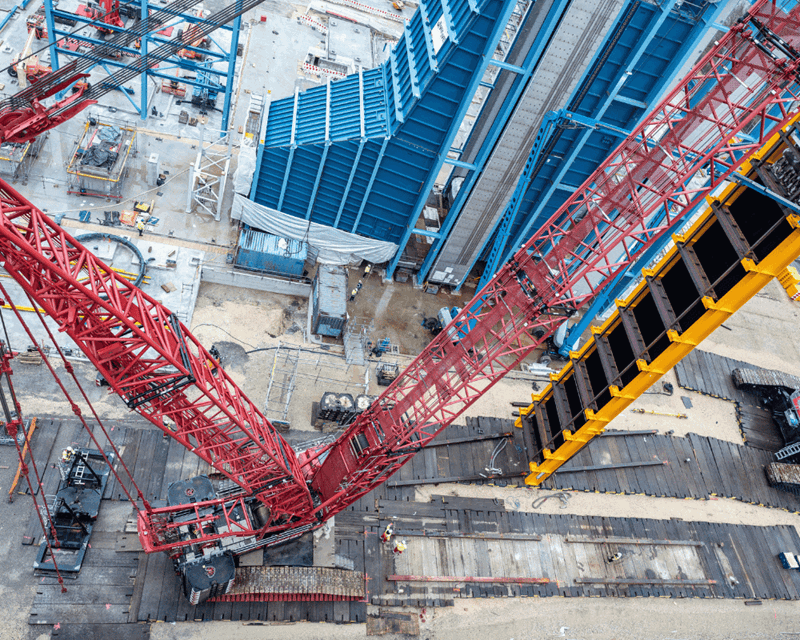

Zwei Raupenkrane, ein 1.350 t Hauptkran und ein 600 t Nachführkran, wurden eingesetzt, um die HRSG-Module aus der horizontalen in die vertikale Position zu bringen.

Außerdem mussten sie über ein Gebäude gehoben werden. Aufgrund der Länge des Kranauslegers war für den Hub sogar eine Genehmigung vom Flughafen Stuttgart notwendig.

Die Installation der 400-MW-Gasturbine stellte eine weitere Herausforderung dar. Kurzfristig wurde die Anforderung ergänzt, dass die Grundplatte absolut eben sein musste – bedingt durch die Konstruktion ihrer Träger.

„Das ist bei einer Ladung von über 350 t keineswegs Standard“, ergänzt Sinelnikov. „Schweres Stahl-Rigging bringt gewisse Toleranzen mit sich. Die massiven Schlingen und Grommets sind nie exakt gleich lang – und das hätte nicht den Anforderungen des Kunden entsprochen.“

Zu diesem Zweck wurden Litzenheber in das Kran-Rigging integriert, mit denen das Team die Einheit während des Hebevorgangs und vor der Installation ausrichten konnte.

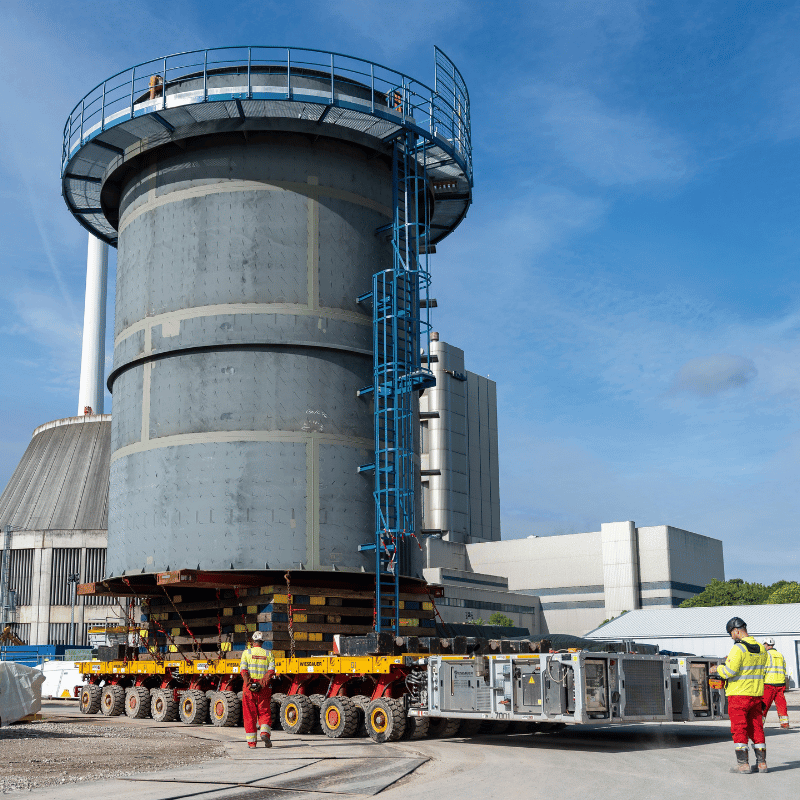

Die sechs Stapelmodule, die zusammen einen großen Schornstein bilden, gehörten zu den schwierigsten Komponenten, da sie über eine öffentliche Straße transportiert werden mussten.

Diese Teile wurden außerhalb der Baustelle vormontiert und dann mit 2 x 12 Achslinien selbstfahrenden modularen Transportern (SPMT) von Mammoet transportiert.

Das Team ermittelte die optimale Route, um Modifikationen vor Ort zu minimieren und führte einen 3D-Scan der Strecke von der Fertigungsstätte bis zur endgültigen Installationsposition durch.

Die bis zu 18 m hohen und 95 t schweren Module mussten auf eine Stützkonstruktion gehoben werden, um ihnen genügend Freiraum zu geben und die Vorbereitungen vor Ort zu reduzieren.

Die Einheiten mussten zwar nur 75 m auf öffentlichen Straßen zurücklegen, was in wenigen Minuten zu bewältigen war, aber die Vorbereitungen und Planungen für diese Fahrt nahmen Wochen in Anspruch.

Eine echte Teamleistung

Da viele komplexe Komponenten an eine Baustelle geliefert werden mussten, auf der verschiedene Auftragnehmer parallel arbeiteten, hing der Erfolg von einer sorgfältigen Planung, einer gewissenhaften Ausführung und einer klaren Kommunikation ab.

Angefangen bei den Sales- und Planungsteams bis hin zu den Ingenieuren und dem Projektteam, das alles vor Ort umsetzte, war es eine echte Teamleistung, diese End-to-End-Lösung zu realisieren.

Das Know-how von Mammoet in den Bereichen Projektmanagement, Engineering und Teamkoordination kann einen echten Mehrwert für dynamische Projekte wie diese bieten und den optimalen Weg zu Sicherheit und Effizienz finden.